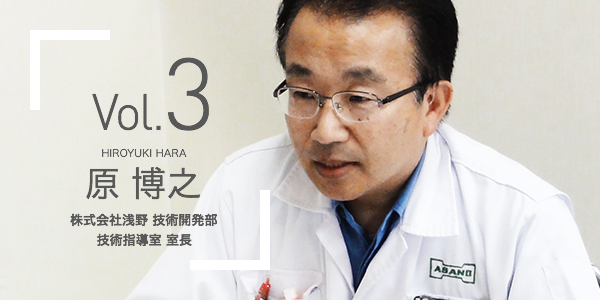

ASANO PRIDE AS A CRAFTSMAN VOL.3 : HIROYUKI HARAVol.3 原 博之

品質保証では浅野社内で原の右に出るものはいない。設計図に目を通すと、そこに設計者の心を汲み取るという。おだやかな視線と語り口を通して、浅野の品質保証にかける流儀を語る。

良くて当たり前の部門

当たり前を継続する努力

“No news is good news”という。この「便りがないのは良い知らせ」は世界中で使われている言葉の一つだ。品質保証部も例外ではない。お届けした部品でお客様から改まった問い合わせがないとき、原はホッと胸をなで下ろす。原はこう言う。「よく出来て当たり前の部門なんです。」と。お客様から便りのないことが「満足の言葉代わり」と言っても過言ではない。

F1でアイルトン・セナが全盛期だった原の若かりし頃、F1マシンに関わる部品の品質保証を手掛けたこともあった。その当時もF1レースを観戦して、終了の合図である白と黒のチェッカーフラッグが振られるのを目にして、ようやく仕事をやり遂げた気分になったことが記憶に残る。

品質保証一筋21年になる原は、ずっと会社の成長と共に歩んできた。そこで気づいたのが「総合力」の大切さだという。

多くの会社で見られるように、会社の規模が段々大きくなるにつれて、仕事が専門化するのが世の常である。浅野も例外ではない。プレス担当はプレス加工、レーザー担当はレーザー加工と職能毎に仕事が分離することで、若手からプロが育ってきた。一方、原の眼から見ると、せっかくの専門化も全体の製品バランスから見ると、若手に伝えていくべきことがまだまだあるという。

前述のプレスとレーザーの場合、プレス加工にこだわると、レーザー加工の段階で設計図面の寸法公差*1から外れることもある。次の工程を考えて加工をすることで、製品全体のバランスがとれるというのがモノづくりの奥深さだ。この点、昔は職人が1人で、プレス機による加工から「のこぎり」での切断、最後は直接手で仕上げていた。

感覚的に全体を俯瞰しながら寸法調整を図ることで、製品全体のバランスをとることが出来たのである。同様にその部品がお客様のどこで使われるかを想定しながら寸法測定をすることも欠かせない。最近街で見かける電気自動車の場合、許容誤差が100分の1ミリ単位の精密板金の為、マイクロスコープを活用しながらミクロの世界で寸法を確認する。また単に寸法公差内に収まるだけではなく、お客様の使用時に機能することまで視野に入れた品質が求められる。

浅野社内には水準の高い品質を実現する上で「過去トラ」*2が約50程、書面で開示されている。原の場合、頭の中に倍以上となる数百の「過去トラ」が記憶されている。寸法を見なくても、出来上がった部品の良し悪しが判断できるという。人間コンピューターといっても誇張でない過去の記憶をもとに、「図面通りに忠実に出来ているか?」という照合はもちろんのこと、お客様が実際に他の部品と組み合わせて使用するシーンを想定したチェックを重ねるのである。

このような暗黙知は、もちろん製造が始まる前にも活かされる。例えば溶接物はひずみがちなので、それを見越してモノづくりをするといった具合である。

原のいる三和工場では、ダブルチェックを習慣にしている。一つは仕事が込み合うと見逃されるミスを防ぐため、もう一つは奥深い品質保証の世界を若い世代に語り継ぐためだという。異なる世代間で密にコミュニケーションを図ることで、浅野の品質保証は若い世代へと受け継がれていく。

原の若手に向けた取り組みは他にもある。部門横断型の社内改善プロジェクトとして結実した三和工場における「溶着」の取り組みがそれだ。溶接品の外観でその良し悪しを判断できるように、棚に溶接仕様の外観サンプル写真を展示した。若手はこれを見てパターン毎、材質毎にいい例、ダメな例を判断できる。

三和工場のみならず製造部門や本社を合わせて約90名を食堂に集めて定期的な勉強会も開催する。コンプ物*3が中心の三和工場、骨格部品が中心の本社工場と、バックグランドが異なるもの同士が一同に会して、図面の理解度を競うことで、品質保証部門の知恵を社内全体に広げる伝導師の役を担っている。

暗黙知の見える化を図り、別の部門、異なる世代へと社内全体に波及する取り組みを継続する原の努力が、浅野の品質保証を良くて当たり前にならしめている。